镭镆分享 | 随形水路助力模具行业降本、提质、增效

无论是在注塑还是压铸过程中,模温控制始终是影响生产效率和产品质量的关键因素。模具温度过高会导致粘模等问题,影响制品的表面质量和尺寸精度;同时延长生产周期,降低生产效率。而模具温度过低则可能导致填充不充分,制品表面出现气泡、冷纹等缺陷。

水路的作用正是在于冷却或加热模具,通过精准的温度控制来提升生产效率、改善产品质量并延长模具寿命。科学设计的水路不仅能够有效降低热点温度,还可以确保模具的温度分布均匀,显著提升制品的表面质量。

随形水路的优势传统模具的水路通常由铣床或钻孔加工而成,其设计形式较为单一,多为直线结构。在结构复杂的模具中,传统水路难以贴合型腔表面,容易导致冷却效率低下、生产周期延长,甚至影响制品的表面质量和成型精度。

而金属3D打印技术能够轻松实现复杂的随形水路设计,通过这种方式,可以

(1)精确地控制模具温度

通过金属3D打印技术,可以在模具内部设计出精细且精准的冷却水路,水路的形状和位置完全贴合模具型腔内部。这种随形水路的设计能够精准控制模具内部各个部分的温度。

(2)改善制品表面效果

随形水路能够更好地控制模具的冷却速度。快速且均匀的冷却可以减少制品表面缺陷的产生,如气泡、冷却纹路和不均匀的表面质感,最终使得制品表面效果更加精细。

(3)提高产品良率

通过精确控制冷却过程,金属3D打印能够有效避免传统制造中因温差过大导致的产品变形或瑕疵,提高了制品的一致性和质量。尤其在复杂模具的生产过程中,随着水路设计的优化,可以大大减少因冷却不均匀而导致的缺陷,从而提高产品的合格率和生产的稳定性。

(4)显著提高生产效率

随形水路能帮助精准地控制模具温度,减少冷却时间,进一步提升生产效率。

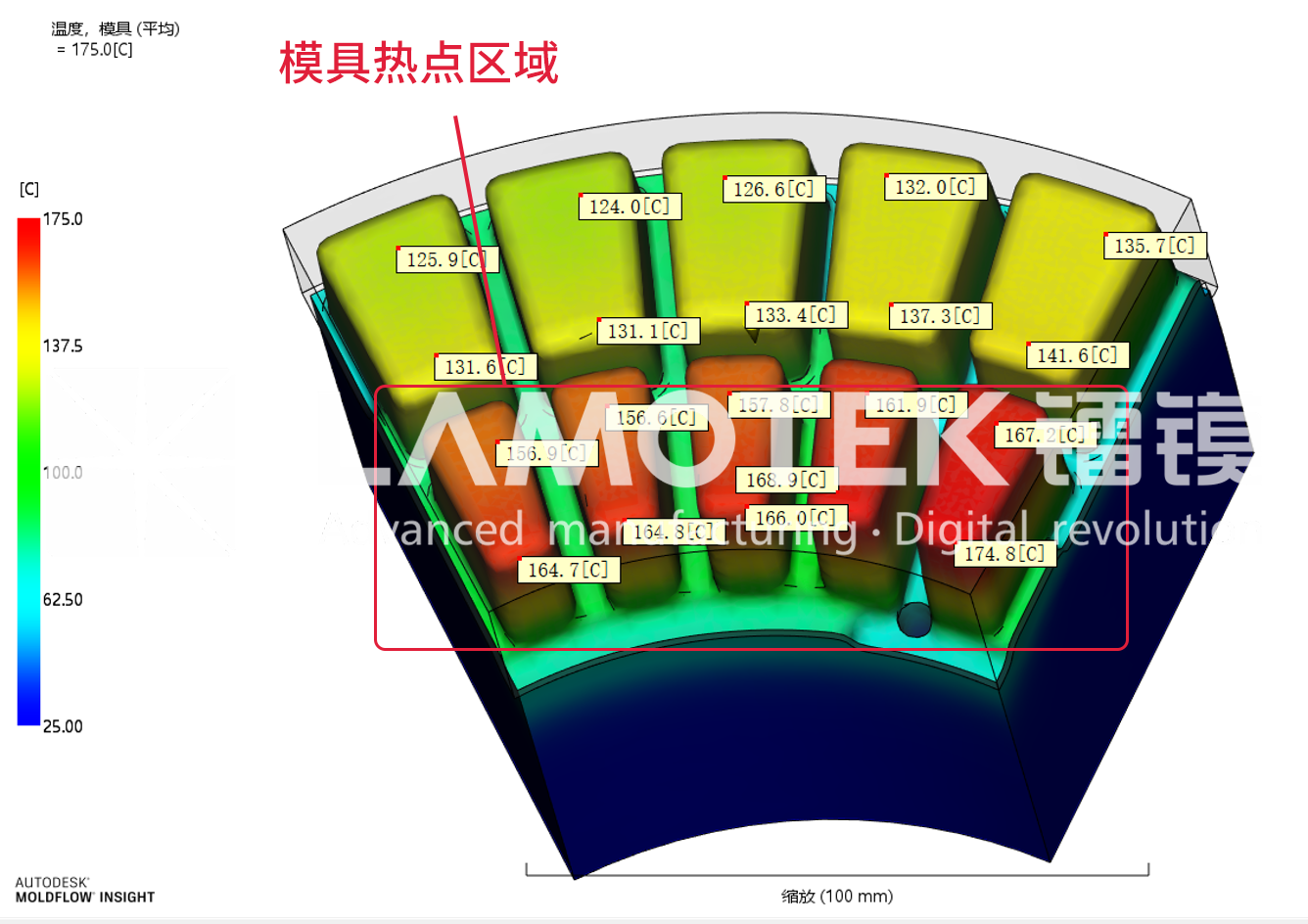

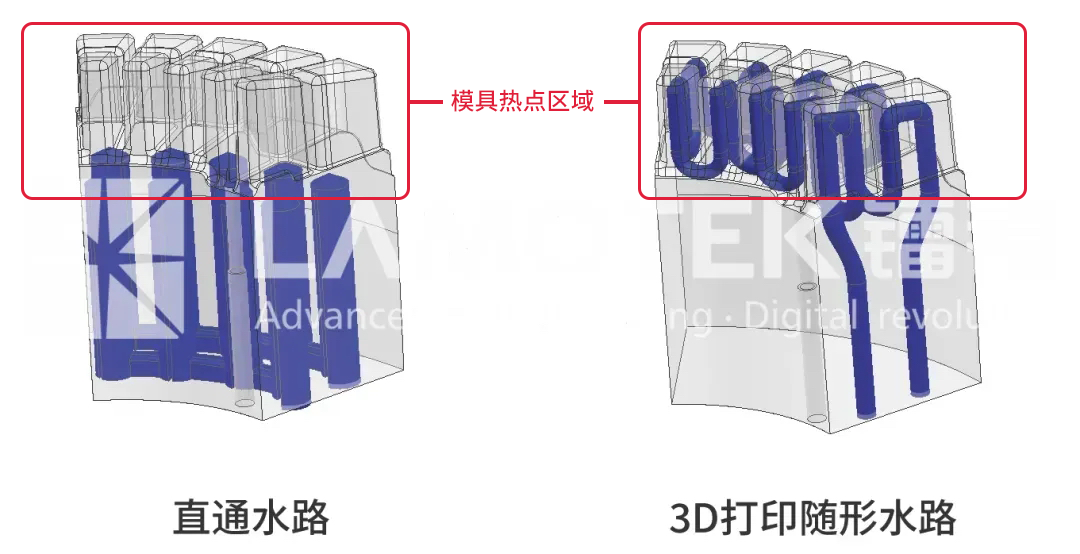

以图示模具为例,通过模流分析发现模具顶部的区域温度最高。然而,该部位结构复杂,传统加工方式只能在较易加工的位置设置直线水路,难以有效覆盖高温区域,导致冷却效率低下。

通过3D打印技术,可以在模具内部任意位置灵活加工弯曲水路,并在高温区域精准设置随形水路,从而实现更高效的模温控制。分析表明,使用随形水路后,模具降温速度显著加快,产品表面质量得到明显改善。

随形水路的设计原则随形水路的优势离不开科学的设计。为了确保随形水路在实际使用中达到理想效果,设计时需要遵循以下原则:

(1)安全原则

符合设计标准,合理设置最小壁厚和转角半径,避免因应力集中导致的开裂或渗漏;

(2)功能性

结合模具热点位置、材料特性和生产效率等因素,优化水路的形状、直径和排布方式;

借助仿真工具验证设计结果,确保水路设计的合理性和可行性;

(3)适应性

考虑型腔复杂程度、深度和壁厚,确保水路覆盖型腔表面,避免涡流、回流或死角;

随形水路的设计是一个高度定制化的过程,需要设计师具备丰富经验和健全的设计数据库。合理的设计不仅能优化冷却效果,还能延长模具的使用寿命;而不合理的设计则可能增加成本,甚至对模具造成损伤。

关于镭镆镭镆科技作为国内模具3D打印的领先企业,基于对3D打印和模具应用的深刻理解,已经在随形水路应用方面积累了大量的成功案例,为客户交付的随形水路镶块使用寿命已达百万模次。我们欢迎与客户朋友一起探讨交流,也将继续推进3D打印技术在模具行业的深度应用。