镭镆分享|模具中的排气设计

模具困气问题

模具困气是在注塑或者压铸生产中常见的一类异常问题。在注塑和压铸中,造成模具困气的具体原因和表现有所不同,但大体都是由于气体侵入、气体反应析出后未及时排出型腔等原因造成的,最终形成产品卷气等质量缺陷。解决模具的困气问题,可以从改善成型工艺、调整模具排气结构、抑制气体反应析出等方面入手。但由于困气问题成因复杂,解决起来殊为不易。

透气钢,又叫做多孔金属,是一种功能结构性金属材料。它是以金属为基体,内部含有大量孔隙,利用孔隙可实现气相介质交换。自20世纪70年代开始,透气钢被制作成结构件,用于解决注塑模具中的困气问题,并取得了良好的效果。经过不断地应用发展,透气钢逐渐形成了以粉末冶金技术为主的商品化产品,在注塑模具、压铸模具中都得到了大量应用。

3D打印透气钢

3D打印作为一种数字化的先进制造技术,其数字化“逐点累积”的增材特点,决定了该技术特别适合成形复杂的设计结构。采用3D打印,可以近乎“一比一”地还原出多孔金属的孔隙结构设计,是一种非常具有前景的透气钢制造技术。随着3D打印随形水路在模具行业的应用普及,3D打印透气钢也到了快速应用。

相比于传统粉末冶金透气钢,3D打印透气钢在结构、性能和应用场景上都更具优势:

(1)3D打印透气钢可以实现任意形状、任意曲面的透气,不受加工制造的限制;而传统透气钢只能被加工成平面,无法实现多维多角度排气。

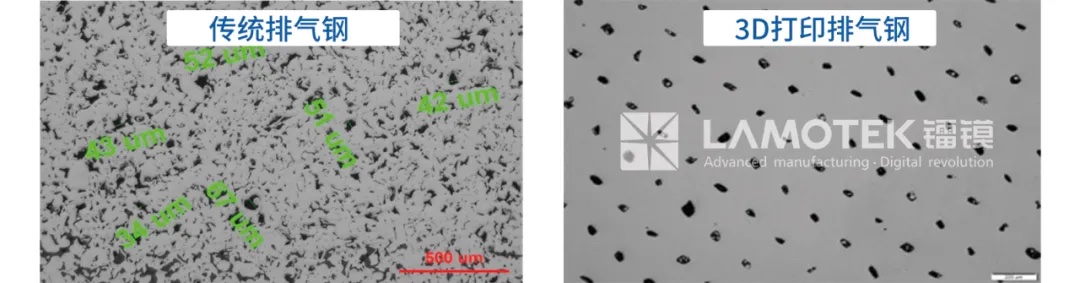

(2)传统排气钢难以控制每一个孔隙的大小和分布,实际使用中容易产生孔隙堵塞;3D打印排气钢孔隙大小和分布均可自主定制化调节,能最大程度发挥孔隙的作用,实现高效排气 。

(3)3D打印排气钢由金属粉末逐层累加制成,可以最大程度还原设计的结构,制成的所有孔隙基本都是有效通孔。而传统排气钢是粉末冶金烧结制成的,内部结构不可控,存在大量盲孔闭孔。

传统排气钢 VS 3D打印排气钢

(4)传统排气钢为了保证透气效果,孔隙率较高,导致性能损失比较严重,硬度普遍小于45HRC,限制了排气件的使用寿命;而3D打印排气钢的硬度可大于50HRC,具有更好的强度和耐磨性。

镭镆优势

基于多年的模具应用和3D打印排气设计经验,镭镆科技建立了成熟的排气设计标准,可结合使用不同模具的使用工况,实现多级排气结构,兼顾排气效果与模具强度;还可以在同一设计部位综合运用排气设计、随形水路、拓扑优化等技术,实现多功能复合设计,同时满足客户的多种需求。